(图片来源:UC3M)

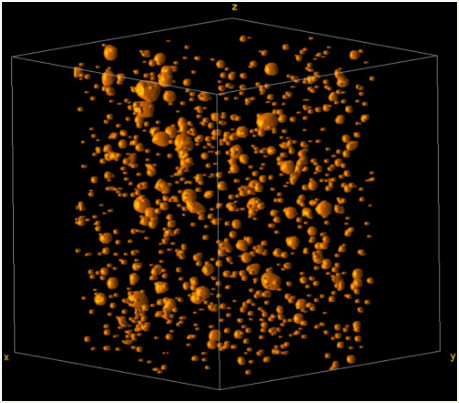

自20世纪80年(nián)代以来(lái),用3D打(dǎ)印金属(shǔ)制造的零部件在各行(háng)业(yè)得到广泛利用。由于制造(zào)工艺(yì)的原因,这类材料内(nèi)部通常都有微小的孔(约几十微米),当对(duì)其施加载(zǎi)荷时(shí),孔隙(xì)会(huì)变得更大(dà)。为了解这些韧性(xìng)金属(shǔ)(能够吸收能量)是如(rú)何(hé)断裂(liè)的(de),研究小组开始分(fèn)析,当(dāng)施加载荷时(shí),这(zhè)些“微孔”发生了什么。

主要研究人员(yuán)之一、UC3M连续介质力学和结构分(fèn)析(xī)系的(de)非线性固(gù)体力学研究团队(duì)的Guadalupe Vadillo称(chēng):“比如说,大部分汽车构(gòu)件(jiàn)都是(shì)由韧性金属制成(chéng)的,这类金(jīn)属(shǔ)能够吸收碰撞能量(liàng),因(yīn)此可以(yǐ)在发(fā)生交通(tōng)事故时,提高车辆安全性(xìng)。对关键工业部门来说,了解和预(yù)测(cè)韧性金属是如何断(duàn)裂的,就等(děng)于是在优化(huà)抗冲击吸收能量结构的设计。”

此项研究发现了(le)导致(zhì)材料失效的两种机制(zhì)。首(shǒu)先,微孔出现和增长,导(dǎo)致材料软(ruǎn)化(huà)直至(zhì)断裂(liè);其次(cì),当(dāng)材料内(nèi)部的(de)多(duō)个微孔相互连(lián)接并相互作用(yòng),会发(fā)生(shēng)聚结,加(jiā)速断裂。

Guadalupe Vadillo表示:“在这项工作中,我们(men)通过加速或延(yán)缓材料断裂(liè),确定了材料中的微孔或固有微孔如何增长、收缩和相互作用,这取决于材料的粘度(施加载荷时的变形速(sù)度)、对材料施加载荷的速度(dù)和(hé)加载路径(方(fāng)向和其(qí)他因素)。”

该项(xiàng)研究帮助我们更深入(rù)地了解3D打印韧性金属(shǔ)的行(háng)为方式(shì),推动(dòng)不同行(háng)业设计和制造更坚(jiān)固的零部件(jiàn)。这些(xiē)材料(liào)可用于注重能量吸收(shōu)的工(gōng)艺(yì),例如(rú)航空(kōng)航天业制造新(xīn)型(xíng)机身、汽车业使用(yòng)的各类汽车部件或生物医学业开发植入物。